Lắp tủ điện cho Máy thử khung xe máy

Trong ngành công nghiệp sản xuất xe máy, chất lượng và độ an toàn của khung xe là yếu tố sống còn. Khung xe được ví như “bộ xương” chịu tải trọng của toàn bộ phương tiện và người lái. Do đó, trước khi đưa vào sản xuất hàng loạt, mỗi mẫu khung xe đều phải trải qua những quy trình kiểm tra nghiêm ngặt. Máy thử khung xe máy chính là thiết bị đóng vai trò then chốt trong quy trình này.

Máy thử khung xe máy là một hệ thống cơ điện tử phức tạp, được thiết kế để mô phỏng các điều kiện vận hành thực tế khắc nghiệt nhất mà một chiếc xe có thể gặp phải. Nhiệm vụ chính của máy là kiểm tra độ bền mỏi (fatigue test), khả năng chịu tải trọng tĩnh và động, độ ổn định cấu trúc và các tính năng an toàn của khung xe dưới các tác động lặp đi lặp lại.

Để một chiếc máy thử khung xe máy hoạt động hiệu quả, chính xác và tin cậy, “bộ não” điều khiển – tức hệ thống tủ điện – đóng vai trò quyết định. Bài viết này sẽ đi sâu vào phân tích một dự án thực tế về việc thiết kế và lắp đặt tủ điện điều khiển cho máy thử khung, sử dụng các giải pháp tự động hóa hiện đại để tối ưu hóa quy trình kiểm tra chất lượng.

1. Phân tích yêu cầu kỹ thuật của dự án máy thử khung

Việc nâng cấp hoặc lắp mới tủ điện cho máy thử khung xe máy không chỉ đơn thuần là đấu nối dây điện. Đó là quá trình chuyển đổi các yêu cầu khắt khe về kiểm thử cơ khí thành các thuật toán điều khiển điện tử chính xác. Đối với dự án này, khách hàng đã đặt ra 4 yêu cầu cốt lõi sau đây:

1.1. Đảm bảo an toàn tuyệt đối

Trong môi trường thử nghiệm cơ khí, nơi sử dụng các cơ cấu thủy lực hoặc động cơ servo công suất lớn để tạo lực ép lên đến hàng tấn, an toàn là ưu tiên số một. Hệ thống điều khiển phải được tích hợp các lớp bảo vệ đa tầng:

-

Bảo vệ người vận hành: Tủ điện phải tích hợp các nút dừng khẩn cấp (E-Stop), cảm biến vùng an toàn (safety light curtains) hoặc công tắc cửa. Bất kỳ sự xâm nhập nào vào vùng nguy hiểm khi máy đang chạy đều phải ngắt nguồn động lực ngay lập tức.

-

Bảo vệ thiết bị: Hệ thống cần giám sát quá tải, quá nhiệt động cơ, và các giới hạn hành trình cơ khí để ngăn ngừa hư hỏng cho chính máy thử và mẫu khung xe đắt tiền.

1.2. Độ chính xác và nhất quán cao

Kết quả thử nghiệm chỉ có giá trị khi nó chính xác và có tính lặp lại. Một chiếc máy thử khung xe máy đạt chuẩn phải có khả năng:

-

Kiểm soát lực tác động (Force control) với sai số cực nhỏ.

-

Điều khiển vị trí (Position control) chính xác để đảm bảo biên độ dao động đúng theo kịch bản thử nghiệm.

-

Thu thập dữ liệu liên tục và đồng bộ để phân tích biểu đồ độ bền mỏi.

Bất kỳ sự sai lệch nào trong hệ thống điều khiển điện đều dẫn đến kết quả kiểm tra sai lệch, ảnh hưởng trực tiếp đến đánh giá chất lượng khung xe.

1.3. Tính linh hoạt trong vận hành

Nhà sản xuất thường có nhiều mẫu xe khác nhau (xe số, xe ga, xe côn tay), mỗi loại có cấu trúc khung và yêu cầu thử nghiệm (bài test) khác nhau. Hệ thống tủ điện mới phải cho phép chuyển đổi nhanh chóng giữa các bài test. Thay vì phải điều chỉnh cơ khí hoặc đấu nối lại mạch điện phức tạp, người vận hành chỉ cần chọn “Recipe” (công thức) trên màn hình điều khiển cho từng loại khung xe tương ứng.

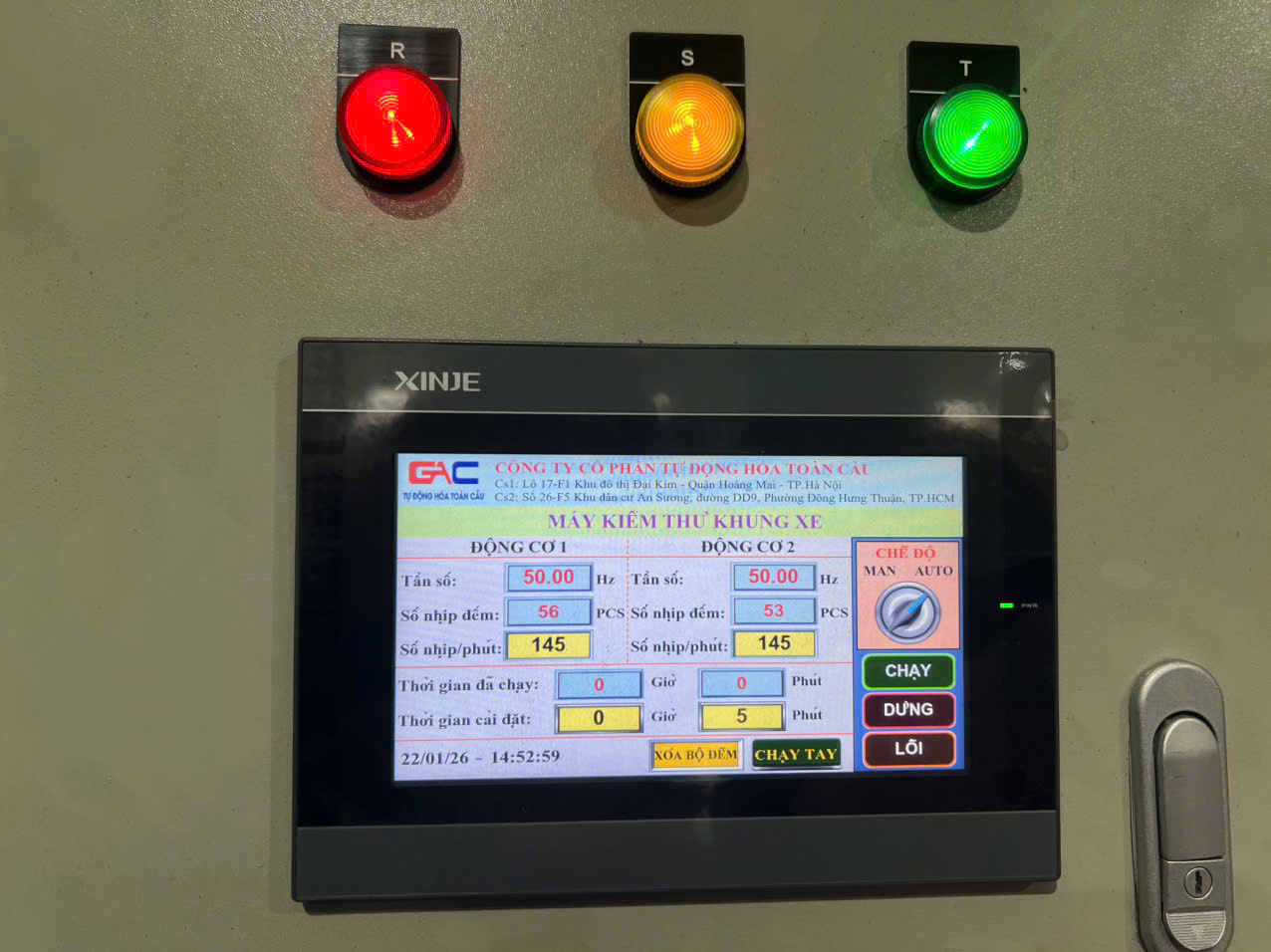

1.4. Giao diện HMI thân thiện

Hệ thống điều khiển cũ thường sử dụng quá nhiều nút nhấn cơ học và đồng hồ kim, gây khó khăn cho việc giám sát và cài đặt. Yêu cầu đặt ra là một giao diện người máy (HMI) trực quan, hiển thị thời gian thực các thông số như: lực ép hiện tại, số chu trình đã chạy, biểu đồ lực/hành trình, và đặc biệt là khả năng lưu trữ/xuất báo cáo lịch sử lỗi một cách rõ ràng.

2. Giải pháp lắp đặt tủ điện: Sự kết hợp hoàn hảo giữa PLC Xinje và Biến tần Shihlin

Dựa trên các yêu cầu khắt khe trên, đội ngũ kỹ sư của Tự Động Hóa Toàn Cầu đã đề xuất giải pháp hệ thống điều khiển trung tâm sử dụng PLC của hãng Xinje kết hợp với biến tần Shihlin để điều khiển động cơ chính. Đây là sự lựa chọn tối ưu về mặt hiệu năng trên giá thành (p/p) cho các ứng dụng máy thử nghiệm.

2.1. Bộ não trung tâm: PLC Xinje – Tự động hóa quy trình thông minh

Chúng tôi lựa chọn dòng PLC hiệu suất cao của Xinje để làm bộ điều khiển trung tâm. PLC Xinje nổi tiếng với tốc độ xử lý lệnh nhanh, khả năng mở rộng module linh hoạt và đặc biệt là hỗ trợ mạnh mẽ các chức năng điều khiển chuyển động (Motion Control).

-

Vai trò trong máy thử khung xe máy: PLC Xinje tiếp nhận tín hiệu từ các cảm biến đầu vào (Loadcell đo lực, encoder đo vị trí, cảm biến an toàn…). Dựa trên chương trình đã lập trình sẵn cho từng bài test, PLC sẽ tính toán và xuất tín hiệu điều khiển xuống biến tần và các cơ cấu chấp hành khác (van thủy lực, xylanh khí nén).

-

Tối ưu hóa quy trình: Khả năng xử lý xung tốc độ cao của PLC Xinje cho phép kiểm soát chính xác biên độ và tần số dao động của cơ cấu gây tải, đảm bảo bài test diễn ra đúng theo tiêu chuẩn kỹ thuật đã đề ra.

2.2. Sức mạnh điều khiển động cơ: Biến tần Shihlin

Để tạo ra các lực tác động thay đổi liên tục và chính xác lên khung xe, việc điều khiển động cơ chính là vô cùng quan trọng. Chúng tôi sử dụng Biến tần Shihlin để đảm nhiệm vai trò này.

-

Tại sao là Shihlin? Biến tần Shihlin được biết đến với khả năng điều khiển mô-men xoắn (Torque control) và tốc độ xuất sắc ngay cả ở dải tần số thấp. Điều này cực kỳ quan trọng trong các bài test cần giữ lực ép ổn định trong thời gian dài hoặc thay đổi lực ép một cách mượt mà.

-

Truyền thông mạnh mẽ: PLC Xinje và biến tần Shihlin được kết nối với nhau thông qua chuẩn truyền thông công nghiệp (ví dụ Modbus RTU/TCP). Thay vì sử dụng các tín hiệu analog dễ bị nhiễu, việc sử dụng truyền thông số giúp PLC gửi lệnh đặt tốc độ, đặt lực ép và đọc về các thông số dòng điện, điện áp, mã lỗi từ biến tần một cách chính xác và tức thời. Điều này giúp quá trình thử nghiệm diễn ra mượt mà, loại bỏ các hiện tượng giật cục có thể gây sai số cho kết quả đo.

2.3. Giám sát và Điều khiển Toàn diện (HMI Integration)

Tủ điện được trang bị một màn hình cảm ứng HMI kích thước lớn, đóng vai trò là cầu nối giữa người và máy:

-

Thiết lập thông số: Người dùng nhập trực tiếp các thông số bài test như: Lực ép tối đa, tần số rung, tổng số chu trình thử nghiệm (ví dụ: 1 triệu lần) ngay trên màn hình.

-

Giám sát thời gian thực: HMI hiển thị trực quan biểu đồ Lực (Force) theo Thời gian (Time) hoặc Lực theo Hành trình (Displacement). Điều này giúp kỹ sư giám sát phát hiện sớm các bất thường của mẫu khung xe trong quá trình test.

-

Cảnh báo sự cố: Khi có sự cố (ví dụ: quá tải động cơ, khung xe bị nứt gãy đột ngột làm mất lực loadcell), PLC sẽ ngay lập tức dừng máy và hiển thị mã lỗi cụ thể trên HMI. Điều này giúp người vận hành nhanh chóng xác định nguyên nhân và xử lý sự cố, giảm thiểu thời gian dừng máy.

2.4. Thiết kế và Lắp ráp Tủ điện

Bên cạnh các thiết bị chính, chất lượng lắp ráp tủ điện cũng được đặt lên hàng đầu. Tủ điện được thiết kế theo tiêu chuẩn công nghiệp:

-

Sơ đồ mạch rõ ràng: Có bản vẽ thiết kế chi tiết, đánh số dây khoa học.

-

Thiết bị bảo vệ: Sử dụng đầy đủ Aptomat (MCB, MCCB), rơ le nhiệt, cầu chì để bảo vệ ngắn mạch và quá tải cho từng nhánh thiết bị.

-

Chống nhiễu: Áp dụng các biện pháp đi dây phân tách giữa động lực và điều khiển, sử dụng dây chống nhiễu cho tín hiệu encoder và loadcell để đảm bảo độ chính xác của dữ liệu thu thập từ máy thử khung xe máy.

-

Hệ thống làm mát: Tủ được trang bị quạt hút và lọc bụi để đảm bảo PLC và biến tần hoạt động ổn định trong môi trường nhà xưởng.

3. Quy trình bảo trì, bảo dưỡng hệ thống điện và cơ khí

Để đảm bảo máy thử khung xe máy hoạt động bền bỉ và duy trì độ chính xác trong thời gian dài, việc bảo trì định kỳ là bắt buộc. Sau khi bàn giao tủ điện, chúng tôi khuyến nghị quy trình bảo dưỡng như sau:

3.1. Bảo trì Hệ thống Điện và Điều khiển (Định kỳ 3-6 tháng)

-

Kiểm tra kết nối: Siết lại các đầu cos, domino trong tủ điện, đặc biệt là các vị trí tiếp điểm động lực của biến tần và khởi động từ, do rung động trong quá trình máy chạy có thể làm lỏng ốc vít.

-

Vệ sinh tủ điện: Thổi bụi, làm sạch quạt tản nhiệt của biến tần Shihlin và bộ nguồn. Bụi bám nhiều có thể gây quá nhiệt và giảm tuổi thọ thiết bị điện tử.

-

Kiểm tra chức năng an toàn: Test định kỳ các nút dừng khẩn cấp và cảm biến an toàn để đảm bảo chúng luôn hoạt động tốt khi cần thiết.

-

Sao lưu chương trình: Định kỳ backup chương trình PLC và HMI để phòng trường hợp sự cố phần cứng.

3.2. Bảo trì Phần Cơ khí (Theo khuyến cáo nhà sản xuất máy)

Mặc dù dự án này tập trung vào phần điện, nhưng phần điện chỉ hoạt động tốt khi phần cơ khí trơn tru:

-

Bôi trơn: Kiểm tra và bơm mỡ định kỳ cho các ổ bi, thanh trượt dẫn hướng, trục vít me. Ma sát lớn sẽ làm tăng tải cho động cơ và biến tần, gây sai số điều khiển lực.

-

Kiểm tra bulong, đai ốc: Siết chặt các vị trí gá đặt khung xe và các cơ cấu truyền động lực.

-

Hiệu chuẩn cảm biến (Calibration): Định kỳ 6 tháng – 1 năm, cần hiệu chuẩn lại Loadcell (cảm biến lực) và các cảm biến vị trí bằng các thiết bị đo lường tiêu chuẩn để đảm bảo kết quả đo của máy luôn chính xác.

GAC phân phối thiết bị tự động hóa với Dịch vụ vượt trội – Giá cực ưu đãi

4. Kết luận

Dự án lắp đặt tủ điện cho máy thử khung xe máy sử dụng bộ đôi PLC Xinje và biến tần Shihlin là một minh chứng rõ nét cho việc ứng dụng công nghệ tự động hóa vào quy trình kiểm soát chất lượng (QC). Giải pháp này không chỉ giải quyết triệt để các bài toán về độ an toàn, tính chính xác và linh hoạt mà khách hàng đặt ra, mà còn mang lại một giao diện vận hành hiện đại, dễ dàng giám sát và quản lý dữ liệu.

Một hệ thống điều khiển tốt sẽ khai thác tối đa sức mạnh phần cơ khí của máy thử, đảm bảo những chiếc khung xe được đưa vào sản xuất là những sản phẩm an toàn và bền bỉ nhất.

HÃY LIÊN HỆ CÔNG TY TỰ ĐỘNG HÓA TOÀN CẦU ĐỂ TRẢI NGHIỆM GIẢI PHÁP CÔNG NGHỆ TIÊN TIẾN CHO NHÀ MÁY CỦA BẠN!

- Bảo hành 12 tháng

- Lỗi đổi mới do nhà sản xuất

- Bảo hành, sửa chữa trong ngày – Hỗ trợ kỹ thuật 24/7

- Tư vấn giải pháp tối ưu, miễn phí

- Hàng sẵn kho, miễn phí vận chuyển <30km

Zalo Miền Bắc

Zalo Miền Bắc